Die Luft ist rein

Schwerpunktthema: Arbeitsplatz-Lüftung in Holz- und Metallbetrieben

Auf Gefahrstoffbehältern, in technischen Datenblättern oder in Sicherheitsdatenblättern zu einem Gefahrstoff steht oft: „Nur in gut belüfteten Bereichen verwenden“ oder „Während der Verarbeitung für gründliche Belüftung sorgen“. Diese Hinweise erinnern daran, dass bei der Verwendung solcher Stoffe für eine gute Lüftung am Arbeitsplatz zu sorgen ist.

Warum sind die Angaben dazu, wie gelüftet werden soll, auf Behältern oder Verpackungen von Gefahrstoffen oder gefahrstoffhaltigen Produkten sehr allgemein gehalten? Die Antwort ist ganz einfach: Die Menge der Gefahrstoffe, die unsere Atemluft belastet, hängt von vielen unterschiedlichen Faktoren ab. Da Hersteller und Distributoren von Gefahrstoffen jedoch keine Kenntnis davon haben, in welchen Prozessen, mit welchen Prozessparametern, in welchen Mengen und Zeiträumen ihre Produkte in einzelnen Fällen verwendet werden, können sie auch keine genauen Empfehlungen für die notwendige Lüftung aussprechen.

Um eine angemessene Arbeitsplatz-Lüftung zu erreichen, müssen die Arbeitsschutzverantwortlichen im Betrieb die Arbeitsprozesse analysieren, Gefährdungen erkennen und Schutzmaßnahmen ergreifen. Sie müssen herausfinden, was im konkreten Fall ein gut belüfteter Bereich ist – wie er in technischen Datenblättern oder Sicherheitsdatenblättern von Gefahrstoffen mitunter gefordert wird –, und müssen diesen sicherstellen.

Manchmal kann der Einsatz eines Gefahrstoffes vermieden werden oder es ist möglich, die Freisetzung durch eine Umgestaltung des Prozesses zu verhindern. Ist das jedoch nicht möglich, dann gilt: Nur mit genauer Kenntnis der Gefahrstoffquelle können effektive Schutzmaßnahmen geplant werden.

Gefahrstoffquelle analysieren

Um geeignete Schutzmaßnahmen zu finden, muss als Erstes die Frage geklärt werden, was die Quelle des Gefahrstoffs ist und wie dieser freigesetzt wird. Nur mit diesem Wissen lassen sich Schutzmaßnahmen planen. Herauszufinden ist:

- Um welchen Gefahrstoff handelt es sich?

- Wo wird der Stoff freigesetzt?

- Wie wird der Stoff freigesetzt?

- Welche Mengen werden freigesetzt?

Mitunter entstehen Gefahrstoffe erst im Arbeitsprozess. Zum Beispiel ist Schweißdraht ungefährlich, bevor er verarbeitet wird. Beim Schweißen aber entstehen aufgrund der hohen Temperaturen gesundheitsgefährdende Rauche. Auch solche Gefahrstoffe müssen betrachtet werden.

Abbildung 1: Kategorien von Erfassungselementen

Abbildung 1: Kategorien von ErfassungselementenErfassung an der Entstehungsstelle

Ist es nicht möglich, die Freisetzung von Gefahrstoffen zu vermeiden, sollte die Menge dieser freigesetzten Gefahrstoffe so gering wie möglich sein. Außerdem sollte das Luftvolumen, das verschmutzt wird, so klein wie möglich bleiben. Es ist zudem zu vermeiden, dass Personen, die nicht an dem Prozess beteiligt sind, mit den Gefahrstoffen belastet werden.

Um all das zu erreichen, ist es sinnvoll, die Stoffe dort einzufangen, wo sie freigesetzt werden. Im Fachjargon heißt das „Erfassung an der Entstehungsstelle“ oder „Erfassung an der Freisetzungsstelle“. Sie erfolgt mit Absauganlagen, die sich erheblich von Lüftungsanlagen unterscheiden: Mit Letzteren wird die gesamte Luft in einem Raum bearbeitet.

Der Kern jeder Absauganlage ist das Erfassungselement. Dieses muss an die Freisetzungsmechanismen der Gefahrstoffe angepasst sein. Nur dann kann eine effektive Erfassung erreicht werden. Auch um herauszufinden, wie die Erfassung ausgelegt sein sollte, gilt also: Eine genaue Kenntnis des Freisetzungsprozesses eines Gefahrstoffs ist zwingend notwendig.

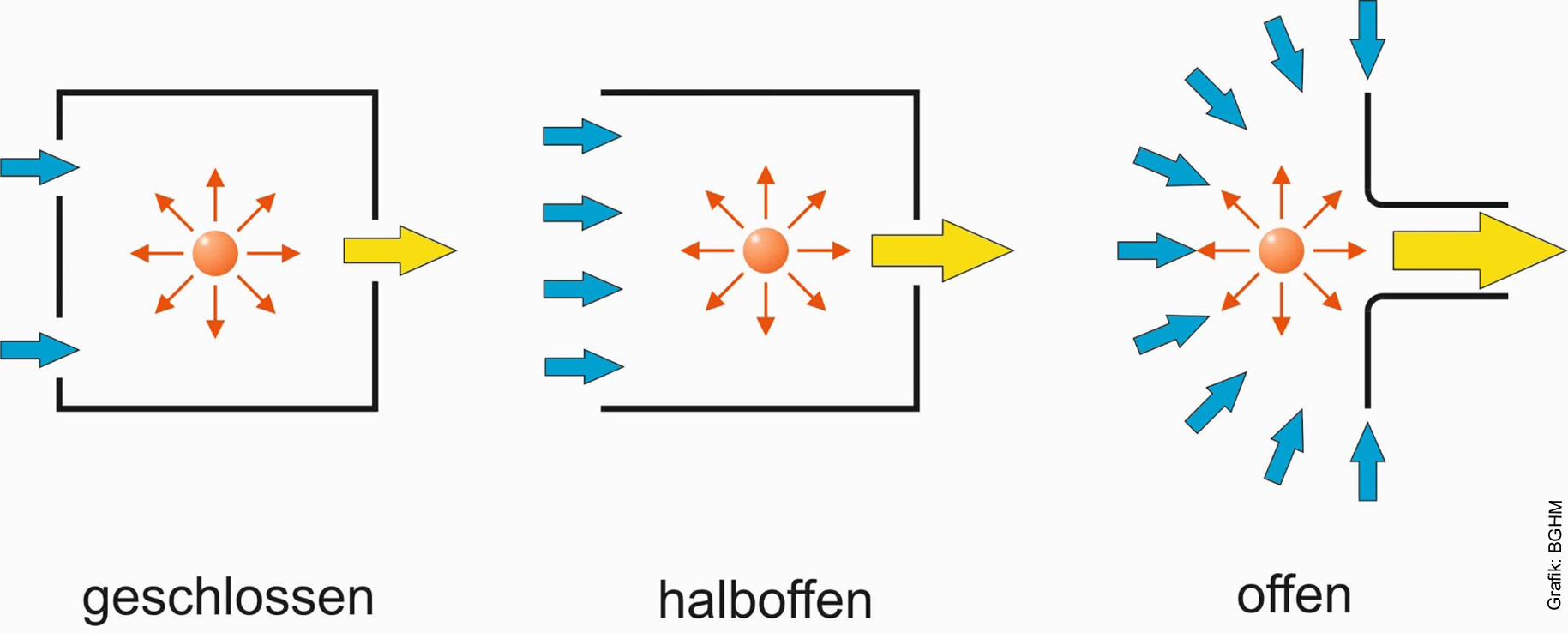

Bei der Auslegung von Erfassungselementen kann vereinfachend angenommen werden, dass die Erfassung besser und der dafür benötigte Luftvolumenstrom geringer wird, je mehr die Gefahrstoffquelle umschlossen ist. Grundsätzlich werden Erfassungselemente in drei Kategorien eingeteilt: geschlossen, halboffen und offen (siehe Abbildung 1).

Eine geschlossene Erfassung findet zum Beispiel bei gekapselten Zerspanungsmaschinen statt. Auch eine sogenannte Glove Box, also ein geschlossener Kasten, in den von außen über fest installierte Handschuhe eingegriffen werden kann, zählt zu dieser Kategorie. Spritzstände gehören zu den halboffenen Erfassungselementen. Diese sind üblicherweise an einer Seite offen, umschließen aber die Gefahrstoffquelle. Die offene Erfassung ist die ineffizienteste Art, Gefahrstoffe abzusaugen. Oft lässt der Arbeitsprozess jedoch keine bessere Art der Erfassung zu. Muss eine offene Erfassung eingesetzt werden, sind genaue Kenntnisse zum Erfassungsprozess, zur Wirksamkeit eines Saugfeldes und zu den Strömungsverhältnissen im Einsatzbereich notwendig. Dass Saugfelder nur eine geringe Reichweite haben, ist physikalisch bedingt.

Nur mit genauer Kenntnis der Gefahrstoffquelle können effektive Schutzmaßnahmen geplant werden.

Nur mit genauer Kenntnis der Gefahrstoffquelle können effektive Schutzmaßnahmen geplant werden.Unbelastete Bereiche schützen

Wird auf die Erfassung von Gefahrstoffen verzichtet kann dies zur Folge haben, dass die ganze Fertigungshalle belastet wird – und damit auch alle in dieser Halle anwesenden Personen, selbst wenn sie nichts mit dem Prozess, der die Belastung verursacht, zu tun haben. Das gesamte Luftvolumen müsste dann getauscht oder gereinigt und manchmal auch gekühlt oder geheizt werden. Eine Halle mit einer Länge von 50 Metern, einer Breite von 20 Metern und einer Höhe von 6 Metern hat beispielsweise ein Volumen von 6000 Kubikmetern. Sie enthält also circa 7,2 Tonnen Luft, die behandelt werden müssten. Der Energieaufwand wäre erheblich. Eine Hallenlüftung als Schutzmaßnahme gegen Gefahrstoffe sollte daher erst in Erwägung gezogen werden, wenn alle anderen Möglichkeiten ausgeschöpft sind.

Freie und technische Hallenlüftung

Die freie Lüftung über Türen, Tore und Fenster ist in Fertigungshallen beim Umgang mit Gefahrstoffen in der Regel nicht ausreichend. Sie ist sehr stark abhängig vom Außenklima: Geringe Temperaturdifferenzen bremsen sie, starke Temperaturdifferenzen und Wind beschleunigen sie. Daher ist die freie Lüftung nicht zuverlässig. Eine technische Lüftung dagegen ist witterungsunabhängig. Sie muss so dimensioniert werden, dass die Konzentration der Gefahrstoffe in der Hallenluft auf ein ungefährliches Maß reduziert wird. Dies erfolgt meist durch eine Verdünnung mit unbelasteter Luft. In diesem Fall spricht man von Mischlüftung. Bei der sogenannten Schichtlüftung werden Stoffe aus dem Arbeitsbereich verdrängt. In jedem Fall ist für eine definierte Durchströmung der Halle mit Luft zu sorgen. Wichtig für die Beschäftigten ist, die Luft so durch die Halle zu führen, dass sie nicht als Zugluft empfunden wird.

Einkauf einer Absauganlage

Was möchte ich mit der Absauganlage erreichen? Für welchen Prozess wird sie projektiert? Die Klärung dieser Fragen sollte erfolgen, bevor ein Kaufvertrag für eine Absauganlage abgeschlossen wird.

Das Ziel des Anlagenbetreibers ist es üblicherweise, alle einschlägigen Gefahrstoffgrenzwerte einzuhalten. Nicht immer ist es sinnvoll, dieses Ziel als Abnahmekriterium mit dem Hersteller der Anlage zu vereinbaren. Dies gilt zum Beispiel, wenn das Verhalten des Anwenders entscheidenden Einfluss auf die Wirksamkeit hat: Wenn etwa ein Schweißer das Erfassungselement nicht nahe genug an der Schweißstelle positioniert, ist auch bei einer perfekt ausgelegten Absauganlage keine gute Erfassung zu erwarten. Es ist dem Anlagenhersteller dann nicht ohne Weiteres möglich, die Einhaltung von Grenzwerten zu garantieren. Für die Auslegung der Anlage müssen mindestens die folgenden Faktoren bekannt sein:

- Anzahl der notwendigen Absaugstellen

- Notwendiger Luftvolumenstrom an jeder Absaugstelle

- Anzahl der Absaugstellen, die gleichzeitig betrieben werden können

- Strömungsgeschwindigkeiten in den Luftleitungen

- Wenn erforderlich, die Qualität der eingesetzten Filter

Auch sollte vor Vertragsabschluss die zukünftige Wartung der Anlage geklärt sein.

Hilfreiches Lastenheft

Für die Beschaffung einer Absauganlage bietet es sich an, zunächst die Anforderungen schriftlich zu formulieren. Dazu gehört die Beschreibung des Prozesses, der die Gefahrstoffe freisetzt. Zudem sollten die Bereiche definiert werden, in denen die Absaugung erfolgen soll. Beim Erstellen eines sogenannten Lastenheftes müssen alle wichtigen Randbedingungen festgehalten werden. Detaillierte Anforderungen bis zur letzten Schraube sind hier nicht notwendig. Auf Basis dieses Lastenheftes kann dann in Zusammenarbeit mit dem Anlagenhersteller ein Pflichtenheft als Vertragsgrundlage für beide Parteien entwickelt werden. Im Pflichtenheft werden auch die Kriterien für die Abnahme der Anlage festgelegt.

Wann ist die Anlage wirksam?

Mit der erfolgreichen Abnahme der Anlage ist sichergestellt, dass die richtigen Luftmengen an den richtigen Stellen bewegt werden. Damit ist jedoch noch nicht sicher, dass die Anlage eine ausreichende Schutzmaßnahme für die Prozessbeteiligten darstellt. Dies kann auf verschiedene Arten nachgewiesen werden. Mit einer Messung der Gefahrstoffkonzentration in der Atemluft der Bedienperson kann die Einhaltung der Grenzwerte überprüft werden. In Verbindung mit dem Nachweis, dass die Absauganlage einwandfrei funktioniert, ist dann die Wirksamkeit nachgewiesen. Messungen sind jedoch immer Momentaufnahmen einer sich verändernden Situation. Die Randbedingungen bei der Messung sollten darum so genau wie möglich bekannt sein. Nur dann können aus dem Messergebnis zuverlässig Rückschlüsse auf die Wirksamkeit einer Anlage gezogen werden. Es können auch Erkenntnisse von vergleichbaren Arbeitsplätzen herangezogen werden, um die Wirksamkeit zu beurteilen.

Rolf Woyzella, BGHM